[学习贯彻党的二十届四中全会精神]每一次爆破每一车土方都精准可控

穿岩洞矿是国内目前最大的单体露天磷矿山。 (受访企业供图)

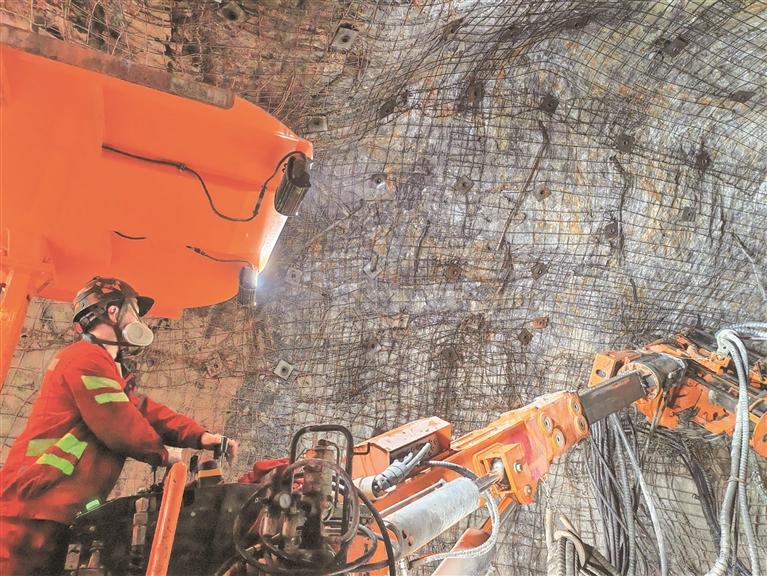

穿岩洞地采矿内,工人正操作锚网台车进行作业。 (受访企业供图)

贵州日报天眼新闻记者管云

【特写镜头】

“取消5000万立方米缓冲排土场后,我们反而每年多回收12万吨磷矿,这就是我们的精细开矿!”10月28日,在贵州磷化集团瓮福磷矿办公室,副矿长杨世希指着数字化矿山模型告诉记者。

电脑屏幕上,穿岩洞矿——这座目前国内最大的单体露天磷矿山,正清晰直观地展示着它曾面临的“空间危局”。

“剥开废石才能采矿,采出矿来才能腾出空间排废石,过去这个空间循环利用的模式,如同打了个难解的‘结’。开采流程环环相扣,一旦有一环出问题,整个流程就停摆,将对集团下游磷化工生产造成严重影响。”杨世希说。

现在,从矿山模型的立体剖面看去,层层矿体如地质年轮般清晰可辨,露天矿石的“采-剥-排”计划在三维空间实现动态演示。这座矿山为贵州磷化集团贡献了20%至30%的磷矿产能,这不仅仅是电脑屏幕上的演示,这是从粗到精的一场大变革。

“四年前我刚到穿岩洞矿时,从没想象到有一天能如此精准地掌握开采全局。”杨世希感慨地说。

如今,数字化技术的运用,让穿岩洞矿露天矿的每一次爆破执行、每一车土方堆排,都像电脑里的模拟那般精准可控,实现矿石的分层开采和不同品位矿石的“分爆、分装、分运、分堆”,为下游的“分用”提供了有力支撑,让矿山生产从“自由发挥”转向“精打细算”。

【用数据说话】

5年来,对数字化技术的持续深耕,更让穿岩洞矿在实现空间破局的同时,节约用地1286亩、节省费用3.7亿元之多,每年多回收12万吨矿石,开采回采率高达98.6%,年增收超9600万元;穿岩洞矿《提高排土场工程验收合格率》QC课题,荣获 2024年中国质量创新与质量改进成果发表交流系列活动“专业级”认证。

不仅是穿岩洞矿,在瓮福磷矿的其他矿山,矿井下,遥控挖机取代人工进入高风险区域装矿;矿山边坡,无人机与雷达实现24小时智能监测。

“采矿是以技术为基础的管理艺术。”杨世希介绍,例如在露天矿的矿道上,运用行车记录仪和实行借鉴交通违章“12分制”的安全管理制度,矿车司机实现了规范作业。

这场从粗放到精细的产业变革,也带来了系统性的成效。目前,瓮福磷矿在将原矿加工为精矿的过程中,有91.65%的原矿被有效回收到精矿产品中,显著高于80%的国家标准;过去被视为废料的尾矿,也已实现全部资源化利用,做到“吃干榨尽”,远超25%的国家标准。

【站在新起点】

瓮福磷矿在现有的年产850万吨新龙坝选矿厂产能基础上,年底即将建成一座年产150万吨的新选矿厂,届时将通过38.5公里的管道,把过去难以利用的低品位a层矿浮选后,输送至瓮安新材料及电子化学品项目(一期)黄磷项目上,作为集团新项目生产所需的磷精矿。

而对于“聚焦打造千亿级世界一流磷化工领军企业”的贵州磷化集团来说,磷矿资源的增储上产、精细开采,将为企业下游现代农业、新能源材料、精细化工产业高质量发展提供坚实的原料保障,深入推进“富矿精开”,助力贵州打造全国重要的资源精深加工基地。

来源 贵州日报

编辑 雷刚

二审 时珊珊

三审 杨光能